Regeneracja wałków

Regeneracja wałków to proces, który polega na przywracaniu pierwotnych właściwości oraz wymiarów uszkodzonych lub zużytych elementów maszyn. Wałki, kluczowe w wielu systemach mechanicznych, często ulegają degradacji wskutek intensywnej eksploatacji, co może prowadzić do obniżenia efektywności działania urządzeń. Dzięki regeneracji, możliwe jest odbudowanie zarówno powierzchni, jak i wymiarów wałków, co ma istotne znaczenie dla ich dalszej funkcjonalności.

Regeneracja wałków przynosi szereg korzyści. Przede wszystkim, pozwala na znaczące oszczędności finansowe, eliminując konieczność zakupu nowych wałków, które są często kosztowne. Proces ten przyczynia się również do szybszego przywrócenia maszyn do sprawności, co jest kluczowe w branżach, gdzie czas przestoju ma duże znaczenie ekonomiczne. Regeneracja zwiększa efektywność operacyjną, co minimalizuje ryzyko awarii i poprawia ogólną wydajność systemów.

Usługi regeneracji wałków skierowane są do szerokiego grona odbiorców, w tym producentów maszyn, warsztatów naprawczych oraz firm zajmujących się obsługą techniczną urządzeń. Dzięki elastycznemu podejściu dostawców, możliwe jest dostosowanie procesu regeneracji do indywidualnych potrzeb klientów, co czyni tę usługę atrakcyjną alternatywą dla zakupu nowych komponentów.

Proces regeneracji wałków

Proces regeneracji wałków to złożony cykl, który ma na celu przywrócenie pierwotnych właściwości zużytych lub uszkodzonych elementów. Na początku przeprowadzana jest szczegółowa inspekcja wałków, aby ocenić stopień ich zużycia oraz zidentyfikować potencjalne uszkodzenia. W zależności od wyników inspekcji podejmowane są decyzje dotyczące dalszych działań. Następnie wałki są poddawane oczyszczeniu, co może obejmować usunięcie rdzy, zanieczyszczeń oraz starej powłoki. Używa się różnych technik, takich jak szlifowanie, piaskowanie czy chemiczne czyszczenie, aby zapewnić odpowiednią powierzchnię do dalszej obróbki.

Kolejnym krokiem jest odbudowa wymiarów. W zależności od potrzeb, może to obejmować nałożenie nowych powłok, takich jak chromowanie, co zwiększa odporność na ścieranie i korozję. Grubość powłok jest dostosowywana do specyficznych wymagań aplikacji. Po nałożeniu powłok wałki są poddawane szlifowaniu, aby uzyskać odpowiednią gładkość powierzchni oraz precyzyjne wymiary. Ten etap jest kluczowy dla zapewnienia wysokiej jakości końcowego produktu. Na końcu przeprowadzana jest kontrola jakości, która obejmuje pomiar wymiarów, badania mikrotwardości oraz ocenę powierzchni. Dzięki temu można upewnić się, że regenerowane wałki spełniają określone normy i standardy.

Cały proces regeneracji wałków nie tylko przywraca ich funkcjonalność, ale również przyczynia się do wydłużenia ich żywotności oraz zwiększenia efektywności systemów, w których są wykorzystywane. To podejście jest korzystne zarówno z ekonomicznego, jak i ekologicznego punktu widzenia.

Wpływ regeneracji na wałki

Regeneracja wałków ma istotny wpływ na ich funkcjonalność, trwałość oraz efektywność działania w różnych systemach mechanicznych. Głównym celem tego procesu jest przywrócenie pierwotnych wymiarów oraz właściwości zużytych elementów, co ma kluczowe znaczenie dla ich dalszej eksploatacji. Wałki, narażone na intensywne obciążenia i działanie niekorzystnych czynników, często ulegają degradacji. Regeneracja pozwala na odbudowę zarówno ich powierzchni, jak i wymiarów, co przekłada się na poprawę wydajności całego systemu.

Jedną z najważniejszych korzyści regeneracji wałków jest zwiększenie ich trwałości. Po nałożeniu nowych powłok lub przywróceniu wymiarów, wałki stają się bardziej odporne na ścieranie i korozję. To oznacza, że będą one działały dłużej bez potrzeby wymiany, co prowadzi do oszczędności zarówno w kosztach zakupu nowych komponentów, jak i w kosztach serwisowych.

Regeneracja wałków wpływa również na poprawę efektywności operacyjnej. Przywrócone do pierwotnych wymiarów wałki eliminują problemy związane z luzami i nieszczelnościami, co zwiększa wydajność systemów hydraulicznych i mechanicznych. Taki proces redukuje ryzyko awarii, co z kolei zmniejsza przestoje i poprawia ogólną wydajność produkcji.

Regeneracja wałków to także podejście przyjazne dla środowiska. Wykorzystanie istniejących komponentów zamiast ich wymiany przyczynia się do zmniejszenia odpadów oraz zużycia surowców. W efekcie, regeneracja staje się rozwiązaniem, które łączy korzyści ekonomiczne z dbałością o ekologię.

Odbudowa wymiaru

Odbudowa wymiaru do 4 mm to kluczowy aspekt regeneracji, który pozwala na skuteczną naprawę elementów narażonych na intensywne zużycie. Przykładowo, czopy, tarcze i koła hamulcowe w suwnicach oraz dźwigach często doświadczają znacznych obciążeń, co prowadzi do degradacji ich powierzchni. Proces regeneracji umożliwia przywrócenie pierwotnych wymiarów, co poprawia funkcjonalność i bezpieczeństwo tych elementów.

Dzięki odbudowie wymiarów, można zminimalizować problemy związane z luzami i nieszczelnościami, co przekłada się na zwiększenie efektywności operacyjnej. Regeneracja tych komponentów jest szczególnie istotna w kontekście długoterminowego użytkowania, ponieważ pozwala na ich ponowne wykorzystanie, co jest korzystne zarówno ekonomicznie, jak i ekologicznie.

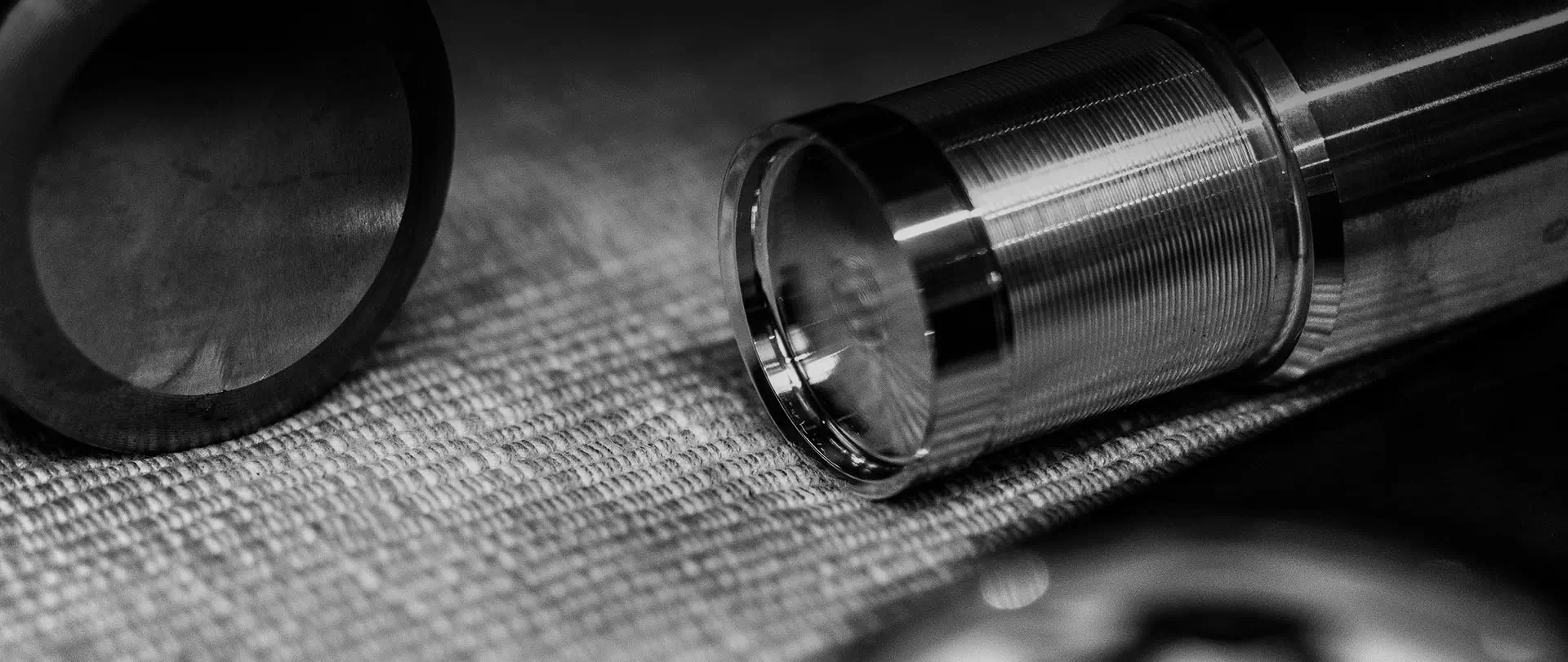

Szlifowanie kłowe

Szlifowanie kłowe to precyzyjny proces obróbczy, który pozwala na uzyskiwanie wysokiej dokładności wymiarowej i gładkości powierzchni wałków oraz innych cylindrycznych elementów. W naszej ofercie szlifowanie kłowe obejmuje elementy o długości do 3000 mm oraz średnicy do 550 mm, co sprawia, że jesteśmy w stanie obsłużyć różnorodne komponenty w różnych branżach.

Dzięki możliwości obróbki elementów o maksymalnej wadze do 4000 kg, możemy podjąć się zadań wymagających znacznych obciążeń. Stabilne zamocowanie komponentów w uchwycie kłowym pozwala na bezpieczne i efektywne szlifowanie, co jest kluczowe dla zachowania precyzyjnych tolerancji.

Szlifowanie kłowe jest szczególnie przydatne w przemyśle motoryzacyjnym, maszynowym oraz w produkcji narzędzi. Proces ten nie tylko zwiększa trwałość i odporność na zużycie obrabianych elementów, ale także poprawia ich funkcjonalność. Dzięki możliwości osiągania wysokiej jakości powierzchni, szlifowanie kłowe stanowi istotny element regeneracji i produkcji w wielu zastosowaniach przemysłowych.

Kiedy niezbędna jest regeneracja wałków?

Regeneracja wałków staje się niezbędna, gdy elementy te wykazują oznaki zużycia, takie jak pęknięcia, deformacje czy nadmierne zużycie powierzchni. W przypadku intensywnej eksploatacji maszyn, wałki mogą ulegać uszkodzeniom mechanicznym, które wpływają na ich wydajność i bezpieczeństwo pracy. Proces regeneracji jest kluczowy w sytuacjach, gdy wymiana całego komponentu jest zbyt kosztowna lub czasochłonna.

W wielu przypadkach regeneracja wałków jest preferowaną metodą naprawy, ponieważ pozwala na szybkie przywrócenie pełnej funkcjonalności maszyn bez konieczności długotrwałych przestojów. Dzięki temu przedsiębiorstwa mogą uniknąć strat finansowych związanych z zatrzymaniem produkcji. Regeneracja jest również korzystna w kontekście ochrony środowiska, ponieważ zmniejsza ilość odpadów i zużycie surowców. Warto podkreślić, że regeneracja wałków nie tylko przywraca ich pierwotne właściwości, ale także może poprawić ich parametry techniczne. Dzięki zastosowaniu nowoczesnych technologii i materiałów, takich jak powłoki chromowe, możliwe jest zwiększenie odporności na korozję i ścieranie.

Kiedy przeprowadza się szlifowanie kłowe?

Szlifowanie kłowe przeprowadza się w sytuacjach, gdy wymagane jest uzyskanie wysokiej precyzji wymiarowej oraz gładkości powierzchni elementów cylindrycznych. Proces ten jest niezbędny w przypadku komponentów narażonych na duże obciążenia mechaniczne, gdzie dokładność wykonania ma kluczowe znaczenie dla ich dalszej eksploatacji. Dzięki szlifowaniu kłowemu możliwe jest osiągnięcie bardzo niskich tolerancji wymiarowych oraz idealnej gładkości powierzchni, co przekłada się na lepszą wydajność i trwałość obrabianych elementów. Proces ten pozwala na eliminację mikrouszkodzeń oraz nierówności powierzchniowych.

W kontekście regeneracji wałków szlifowanie kłowe odgrywa kluczową rolę w przywracaniu ich pełnej funkcjonalności. Precyzyjne wykończenie powierzchni pozwala na uzyskanie optymalnych parametrów technicznych, co jest niezbędne dla prawidłowego działania maszyn. Dzięki temu procesowi możliwe jest przedłużenie żywotności wałków oraz zwiększenie ich efektywności operacyjnej.

Dlaczego należy postawić na profesjonalną regenerację wałków?

Profesjonalna regeneracja wałków to inwestycja w trwałość i niezawodność maszyn przemysłowych. Dzięki zastosowaniu zaawansowanych technologii oraz wysokiej jakości materiałów możliwe jest przywrócenie pierwotnych właściwości elementów mechanicznych z zachowaniem najwyższych standardów jakości. Regeneracja przeprowadzana przez specjalistów zapewnia precyzyjne dopasowanie do specyficznych potrzeb klienta.

Wybór profesjonalnej regeneracji wałków pozwala na znaczące oszczędności finansowe poprzez eliminację konieczności zakupu nowych komponentów. Dodatkowo proces ten skraca czas przestojów maszyn, co ma bezpośredni wpływ na zwiększenie efektywności produkcji. Profesjonalna regeneracja to także gwarancja długotrwałego działania i minimalizacji ryzyka awarii.